Katalog towarów, surowców, produktów

W programie istnieje wspólny słownik towarów, produktów i surowców - katalog towarów. Wprowadzono dodatkowo rozgraniczenie według rodzaju na: towar, produkt, półprodukt, surowiec, opakowanie, komplet, usługa.

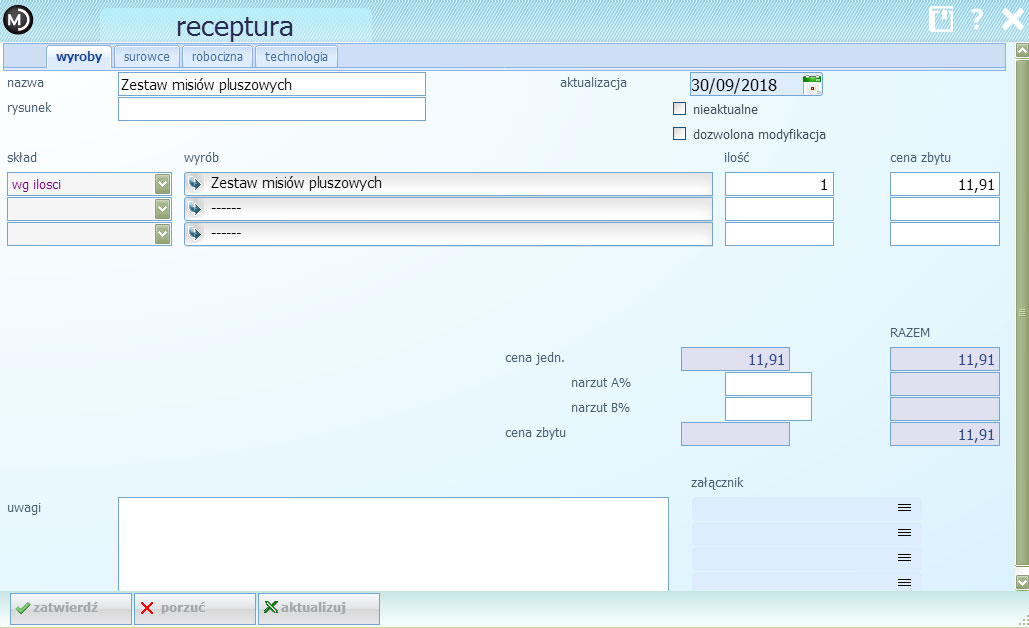

Normy zużycia - receptury

Podstawą ewidencji dla celów produkcji w systemie jest opracowanie norm zużycia materiałów

dla poszczególnych wyrobów. Normy te powinny zawierać dokładnie przewidywaną ilość materiałów pobieranych dla danego wyrobu.

Normy te w programie są ewidencjowane jako receptury, w których można zdefiniować:

-

nazwę produktu końcowego

(wykorzystywany przy rejestracji zlecenia produkcyjnego),

-

potrzebne materiały

(wykorzystywane przy ustalaniu zapotrzebowania materiałowego),

- wykonywane czynności,

- stosowane półprodukty (mogą mieć swoje receptury),

- zamienniki,

- narzuty.

W niektórych przypadkach, przy wyrobach o niskich wartościach i wielkości, celowe jest opracowanie norm dla partii towarów np. 100 szt wyrobu.

Receptury mogą by

ć wielokrotnie zagnieżdżone, możliwe jest również wydzielenie półproduktów oraz wskazanie zamienników surowców.

Receptura przedstawia z jednej strony

ilość zużywanych materiałów podczas realizacji procesu produkcji. Druga część służy do opisu czynności. Opis czynności uwzględnia

czas potrzebny na wykonanie zadania. Poszczególne czynności w ramach danej receptury wykonywane są sekwencyjnie. Dla uzyskania innego rozkładu można posłużyć się

recepturami zagnieżdżonymi i półwyrobami. Wtedy niektóre czynności mogą być wykonane równolegle.

Przepływ materiałów i surowców

W procesie produkcji nabywane są surowce do produkcji, z których wytwarzane są półprodukty, produkty i wyroby gotowe.

Każdy z tych kroków wymaga rejestracji w programie.

Dzięki temu znana jest ilość na stanie surowców, półwyrobów i wyrobów a układ wielu magazynów może odzwierciedlać ruch

pozycji po zakładzie (np. magazyn, hala, lakiernia itd).

Wszelkie operacje związane z

materiałami, jak również produktami gotowymi, rejestrowane są jako operacje

w magazynie.

- surowce - wprowadzane są do programu według faktur zakupu, odpowiednio jako PZ

(zakup krajowy), WNT (zakup z krajów Unii) lub import. W programie możliwe jest również osobne ewidencjonowanie zakupów (faktur) - wartościowo, w opcji rejestry VAT

oraz ilościowo-wartościowo - jako PW (przyjęcia wewnętrzne) na magazyn.

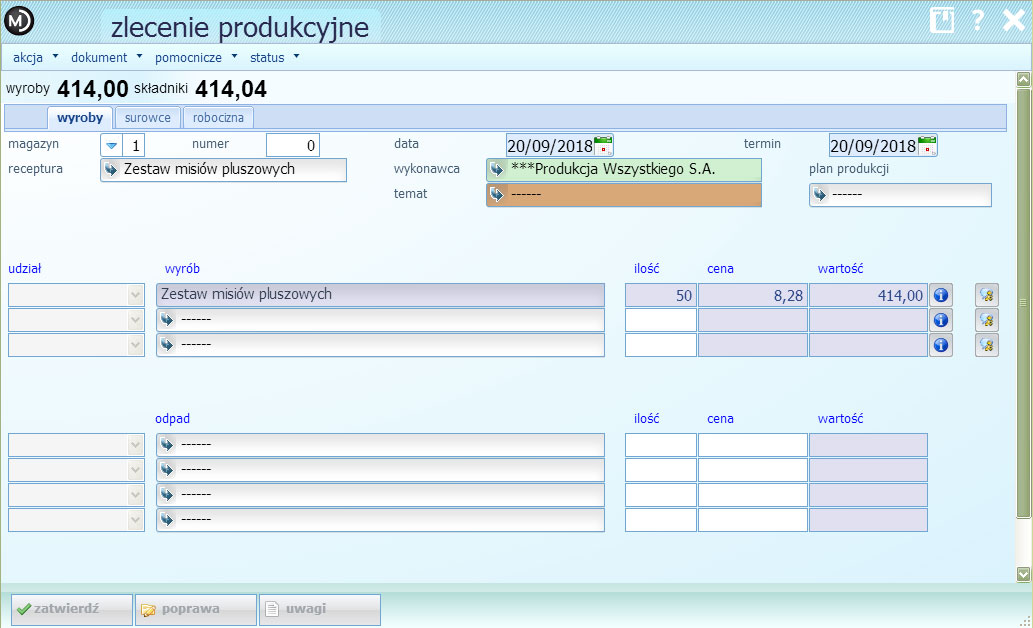

- półprodukty, produkty i wyroby gotowe - powstają w wyniku wykonania zlecenia produkcyjnego w opcji zlecenia. Wyroby te mogą być następnie przesunięte do innych magazynów, wydane lub sprzedane.

Czasami zlecenia produkcyjne wykonuje się za okres - według zarejestrowanego wydania wyrobów lub rozliczanie według rejestrowanego zużycia materiału.

Nowoczesne systemy identyfikacji

Istnieje możliwość tworzenia i generowania z programu kodów paskowych, na przykład:

- surowców przyjmowanych do magazynu. W kodzie może być zawarty numer dokumentu przyjęcia.

Dodatkowo na metce drukowany jest: nazwa towaru, dostawca, ilość sztuk.

- przy produkcji (łączeniu lub rozcinaniu) - wyprodukowany towar otrzymuje nową metkę - drukowana w momencie zatwierdzania

zlecenia produkcyjnego.

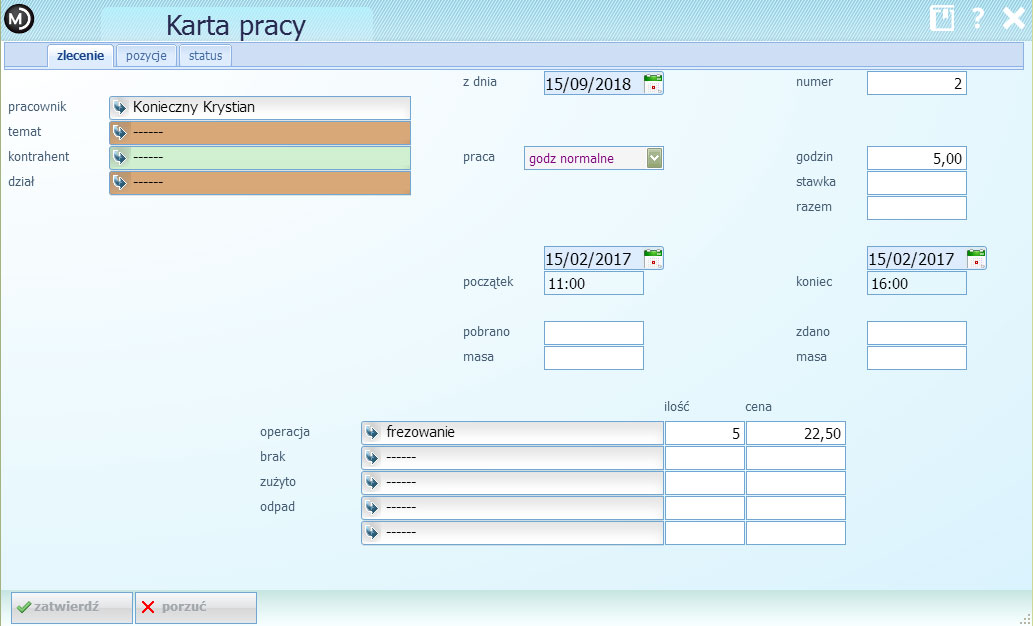

- możliwa jest również ewidencja czasu pracy, czynności i odpadów w kartach pracy tylko za pomocą kodów paskowych w opcji sterownik.

Realizowany jest w ten sposób System Realizacji Produkcji (ang. MES Manufacturing Execution System) czyli zbieranie informacji bezpośrednio ze stanowisk produkcyjnych.

Więcej informacji w

Instrukcji obsługi operacji magazynowych oraz kart pracy za pomocą kodów paskowych w opcji sterownik.