MRP (Material requirements planning)

Planowanie zapotrzebowania materiałowego - jest to zbiór technik, które pomagają w zarządzaniu procesem produkcji.

Na podstawie wprowadzonych danych o zaplanowanej produkcji, wielkości sprzedaży i przyjętych zamówieniach na wyroby gotowe system planuje

produkcję poszczególnych elementów oraz dostawy podzespołów i materiałów.

Rodzaj pozycji w katalogu towarów

Receptury

Karty pracy

Zlecenie produkcyjne

Możliwości MRP

ERP (

Enterprise Resource Planning)

to

system informatyczny, na który składa się zbiór współpracuj?cych

ze sob?

aplikacji (modułów)

integruj?cych działania danego przedsiębiorstwa lub grupy współpracuj?cych ze sob? przedsiębiorstw,

we wszystkich szczeblach i obszarach zarz?dzania.

Moduł umożliwia m.in.

- tworzenie raportów zużycia surowców,

- rozliczanie produkcji ciągłej i jednostkowej,

- planowanie obciążania gniazd produkcyjnych,

- planowanie zapotrzebowania,

- rozliczanie importu surowców,

- tworzenie wielopoziomowej struktury produkcji wyrobu wraz z określeniem zamienników,

- integracja z systemem F-K.

Program do rozliczania produkcji

W module

produkcja możliwe

jest zdefiniowanie

przepływu materiału, poczynając od surowców zakupionych u

dostawców zewnętrznych, przez

wszystkie fazy wytwarzania, aż do produktu końcowego – nadającego się

do sprzedaży. Jednocześnie pozwala na

przepływ informacji

w kierunku

przeciwnym.

Katalog towarów, surowców, produktów

W programie istnieje wspólny słownik towarów, produktów i surowców - katalog towarów.

Wprowadzono dodatkowo rozgraniczenie według rodzaju na: towar, produkt, półprodukt, surowiec, opakowanie, komplet, usługa.

Normy zużycia - receptury

Podstawą ewidencji dla celów produkcji w systemie jest opracowanie norm zużycia materiałów

dla poszczególnych wyrobów. Normy te powinny zawierać dokładnie przewidywaną ilość materiałów pobieranych dla danego wyrobu.

Normy te w programie są ewidencjowane jako receptury, w których można zdefiniować:

-

nazwę produktu końcowego

(wykorzystywany przy rejestracji zlecenia produkcyjnego),

-

potrzebne materiały

(wykorzystywane przy ustalaniu zapotrzebowania materiałowego),

- wykonywane czynności,

- stosowane półprodukty (mogą mieć swoje receptury),

- zamienniki,

- narzuty.

W niektórych przypadkach, przy wyrobach o niskich wartościach i wielkości, celowe jest opracowanie norm dla partii towarów np. 100 szt wyrobu.

Receptury mogą być wielokrotnie zagnieżdżone, możliwe jest również wydzielenie półproduktów oraz wskazanie zamienników surowców.

Receptura przedstawia jednej strony

ilo?ć zużywanych materiałów podczas realizacji procesu produkcji. Druga czę?ć służy do opisu czynno?ci. Opis czynno?ci uwzględnia

czas potrzebny na wykonanie zadania. Poszczególne czynno?ci w ramach danej receptury wykonywane s? sekwencyjnie. Dla uzyskania innego rozkładu można posłużyć się

recepturami zagnieżdżonymi i półwyrobami. Wtedy niektóre czynno?ci mog? byc wykonane równolegle.

Przepływ materiałów i surowców

W procesie produkcji nabywane są surowce do produkcji, z których wytwarzane są półprodukty, produkty i wyroby gotowe.

Każdy z tych kroków wymaga rejestracji w programie.

Dzięki temu znana jest ilość na stanie surowców, półwyrobów i wyrobów a układ wielu magazynów może odzwierciedlać ruch

pozycji po zakładzie (np.: magazyn, hala, lakiernia itd).

Wszelkie operacje związane z

materiałami, jak również produktami gotowymi, rejestrowane są jako operacje

w magazynie.

- surowce - wprowadzane są do programu według faktur zakupu, odpowiednio jako PZ

(zakup krajowy), WNT (zakup z krajów unii) lub import. W programie możliwe jest również osobne ewidencjonowanie zakupów (faktur) - wartościowo, w opcji rejestry VAT

oraz ilościowo-wartościowo - jako PW (przyjęcia wewnętrzne) na magazyn.

- półprodukty, produkty i wyroby gotowe - powstają w wyniku wykonania zlecenia produkcyjnego w opcji zlecenia. Wyroby te mogą być następnie przesunięte do innych magazynów, wydane lub sprzedane.

Czasami zlecenia produkcyjne wykonuje się za okres - według zarejestrowanego wydania wyrobów lub rozliczanie według rejestrowanego zużycia materiału.

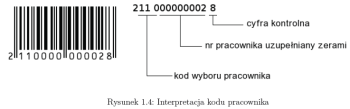

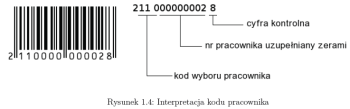

Nowoczesne systemy identyfikacji

Istnieje możliwość tworzenia i generowania z programu kodów paskowych, na przykład:

- surowców przyjmowanych do magazynu. W kodzie może być zawarty numer dokumentu przyjęcia.

Dodatkowo na metce drukowany jest: nazwa towaru, dostawca, ilość sztuk.

- przy produkcji (łączeniu lub rozcinaniu) - wyprodukowany towar otrzymuje nową metkę - drukowana w momencie zatwierdzania

zlecenia produkcyjnego.

- możliwa jest również ewidencja czasu pracy, czynności i odpadów w kartach pracy tylko za pomocą kodów paskowych w opcji sterownik.

Realizowany jest w ten sposób System Realizacji Produkcji (ang. MES Manufacturing Execution System) czyli zbieranie informacji bezpośrednio ze stanowisk produkcyjnych.

Więcej informacji w

Instrukcji obsługi operacji magazynowych oraz kart pracy za pomocą kodów paskowych w opcji sterownik.

Karty pracy

Istnieje możliwość rejestracji czasu pracy poszczególnych czynności przez pracowników z podziałem na kontrahenta (zleceniodawcę),

kontrakt, dział - w opcji

karta pracy.

Można jednocześnie rejestrować:

- czas wykonywania z podziałem na rodzaj (godziny zwykłe, nadliczbowe, nocne),

- czas pracy urządzenia,

- wykonane czynności, pobrane surowce,

- kontrakt oraz dział,

- status wykonania i akceptacji.

Zapotrzebowanie na produkcję

Rejestracja zapotrzebowania na produkcję - może być wykonywana w programie jako

zamówienie na produkcję

wprowadzone w opcji

zamówienia - zamówienie na produkcję.

Takie zamówienie może być tworzone na podstawie innych operacji:

pobranych materiałów, sprzedanych wyrobów itp., w szczególności:

- zamówień od odbiorców,

- stanów minimalnych wyrobów porównywanych z zamówieniami od odbiorców i aktualnym stanem,

- rotacji towarów / produktów.

Na tej podstawie możliwe jest tworzenie zapotrzebowania na surowce oraz zamówienie na produkcję. Umożliwia to "przejście" z zamówionych przez klienta produktów na potrzebne do tego celu surowce -

które można następnie zamówić u dostawcy.

Kompletacja i dekompletacja

uzupełniająca funkcjonalność umożliwiająza przekształcenie jednego towaru w kilka (lub odwrotnie). Pomozne do ewidencjonowania demontażu, kompletacji, konfekcjonowania ad hoc.

Księgowanie produkcji

Moduł umożliwia kilka schematów księgowania produkcji. Szablony dekretów wpisuje się w konfiguracji. System automatycznie rozróżnia sprzedaż wyrobów i towarów handlowych. Rozpoznaje też powrotne wykorzystanie wyrobów jako półprodukty.

Szczegółowy opis w instrukcji oraz w opracowaniu

"Zaawansowane techniki księgowe"

Zapotrzebowanie na surowce

Zapotrzebowanie na surowce - określenie dostępności potrzebnych materiałów, zamówienia i przyjęcie na stan materiałów.

W tym etapie pomocne są analizy dostępne w opcji

wydruki oraz

analizy, w których istnieją zestawienia

prognozy zapotrzebowania surowców na podstawie dokumentów zamówień czy planu produkcji, z uwzględnieniem:

- zleceń produkcyjnych

- stanu surowców

- wybranej metody statystycznej, np. stanów minimalnych, rotacji surowców

Plan produkcji

Plan produkcji pozwala na

rozplanowanie produkcji w czasie, poprzez ustawienie kolejności zleceń produkcyjnych. Opcja pozwala na ewidencje planu produkcji z podaniem

daty realizacji,

ilości,

kontrahenta, a także przypisanie wydawanego materiału do konkretnego zlecenia.

Plan produkcji opracowuje się uwzględniając ilość zużywanych materiałów, surowców, półproduktów, a także czynności, procesy oraz technologie wykorzystywane podczas procesu podukcji. W programie istnieje możliwość

ewidencji maszyn i urz?dzeń produkcyjnych (gniazda produkcyjne), ilości odpadów oraz receptur. W zależności od wykorzystanych w procesie produkcyjnym rodzajów materiałów i gniazd produkcyjnych, produktom można przypisać określoną recepturę.

kody kreskowe

W celu zwiększenia efektywności obiegu surowców i wyrobów w programie nadawane są kody kreskowe. Mogą one zostać wydrukowane na specjalistycznych drukarkach do etykiet (Zebra, Eltro)

Narzędziownia

Narzędziownia służy do

ewidencjonowania, rejestrowania i rezerwowania narzędzi i maszyn. Pozwala skutecznie zarządzać narzędziami w firmie. Moduł pozwala m.in. na:

- ewidencję narzędzi, wypożyczeń i zwrotów

- rezerwację narzędzi w wybranym czasie przez pracownika,

- tworzenie raportów wypożyczeń, zwrotów, napraw i przegl?dów narzędzi,

- tworzenie zestawień bieżącego stanu narzędzi, narzędzi aktualnie wypożyczonych lub narzędzi do zwrotu przez pracowników.

Z narzędziownią jest powiązana

wypożyczalnia. Zadaniem wypożyczalni jest

ewidencjonowanie wypożyczanych narzędzi z ewentualnym okreąleniem terminu ich zwrotu.

|

nazwa |

zamówienia na

produkcję |

zapas surowców |

do wykonania wg

receptur |

potrzebne

surowce |

półwyrób |

zamiennik |

braki

|

Zapotrzebowania na surowce (do dostawców) rejestruje się jako zamówienie w opcji

operacje - zamówienie do dostawcy.

Takie zapotrzebowanie można wypełnić ręcznie - wybierając towary i podając zamawiane ilości. Można również skorzystać z funkcji opisanych powyżej analizy i automatycznego generowania zamówień w opcjach

wydruki oraz

analizy.

Zlecenie produkcyjne

Produkcja rozumiana jako pobranie ze stanu (magazynu) materiałów oraz zdanie na stan wyrobów gotowych.

Na podstawie receptur tworzone są wyroby lub półwyroby, a każde zlecenie tworzone na podstawie receptury jest odrębnie rejestrowane.

Opcja

zlecenie produkcyjne powoduje przekształcenie w komputerze surowców w produkt. W zleceniu produkcyjnym surowce

rozumiane są jako materiały do produkcji pobierane z magazynu.

Założenie jest następujące: wszystkie składniki w momencie rozpoczęcie produkcji

danego elementu muszą być obecne na stanie, inaczej rozpoczęcie produkcji zostaje zawieszone.

Materiały i surowce mogą być pobierane wyłącznie z jednego magazynu, a wyrób finalny (gotowy) zostanie wprowadzony na ten sam magazyn.

Wyroby gotowe mogą być następnie przesunięte z magazynu produkcyjnego do odpowiedniego magazynu

wyrobów za pomocą MM.

Istnieje możliwość produkcji dwustopniowej poprzez rejestrację dokumentu

rozliczenie produkcji. Wprowadza się na

nim różnice w surowcach lub wyrobach pomiędzy zleceniem produkcyjnym, a faktyczną produkcją.

Moduł produkcja pozwala na łączenie surowców i wytwarzanie towarów / wyrobów

gotowych. Wyliczone ceny sprzedaży mogą uwzględniać robociznę i marżę,

a łączenie odbywa się na podstawie zdefiniowanych receptur. Możliwa

jest produkcja kilkustopniowa, tzn. wytwarzanie półproduktów, które

następnie łączy się w gotowy produkt.

Moduł produkcja pozwala na łączenie surowców i wytwarzanie towarów / wyrobów

gotowych. Wyliczone ceny sprzedaży mogą uwzględniać robociznę i marżę,

a łączenie odbywa się na podstawie zdefiniowanych receptur. Możliwa

jest produkcja kilkustopniowa, tzn. wytwarzanie półproduktów, które

następnie łączy się w gotowy produkt.

Istnieje możliwość tworzenia i generowania z programu kodów paskowych, na przykład:

Istnieje możliwość tworzenia i generowania z programu kodów paskowych, na przykład: